Panele sterownicze (HMI) mogą pracować jako urządzenia brzegowe (edge device), obsługiwać dane oraz służyć jako centra analityczne: 5 atrybutów urządzeń HMI.

Oprogramowanie panelu sterowniczego (HMI) może być wykorzystywane do tworzenia wartości dodanej na podstawie szybko rosnącej ilości danych produkcyjnych. Urządzenia wszystkich typów wciąż rozbudowują się o czujniki. Większa liczba czujników prowadzi oczywiście do gromadzenia większej ilości danych. Gwałtowny rozwój systemów przemysłowych zaczyna przekraczać możliwości przepustowości stosowanych sieci. Duża część danych pozostaje niewykorzystana przez maszyny i procesy, ale uzyskanie dostępu do nich jest kluczowe dla zdobycia cennych informacji. Nowym rozwiązaniem jest wydobycie tych danych przy użyciu oprogramowania w urządzeniu HMI, zainstalowanego w pobliżu źródła. Oznacza to konieczność zmiany funkcji interfejsu HMI z podstawowego narzędzia wizualizacyjnego na bardziej zaawansowane narzędzie do zbierania danych, umieszczone na krawędzi sieci (edge) i procesora uczenia się maszyn.

Nowe funkcje oprogramowania HMI

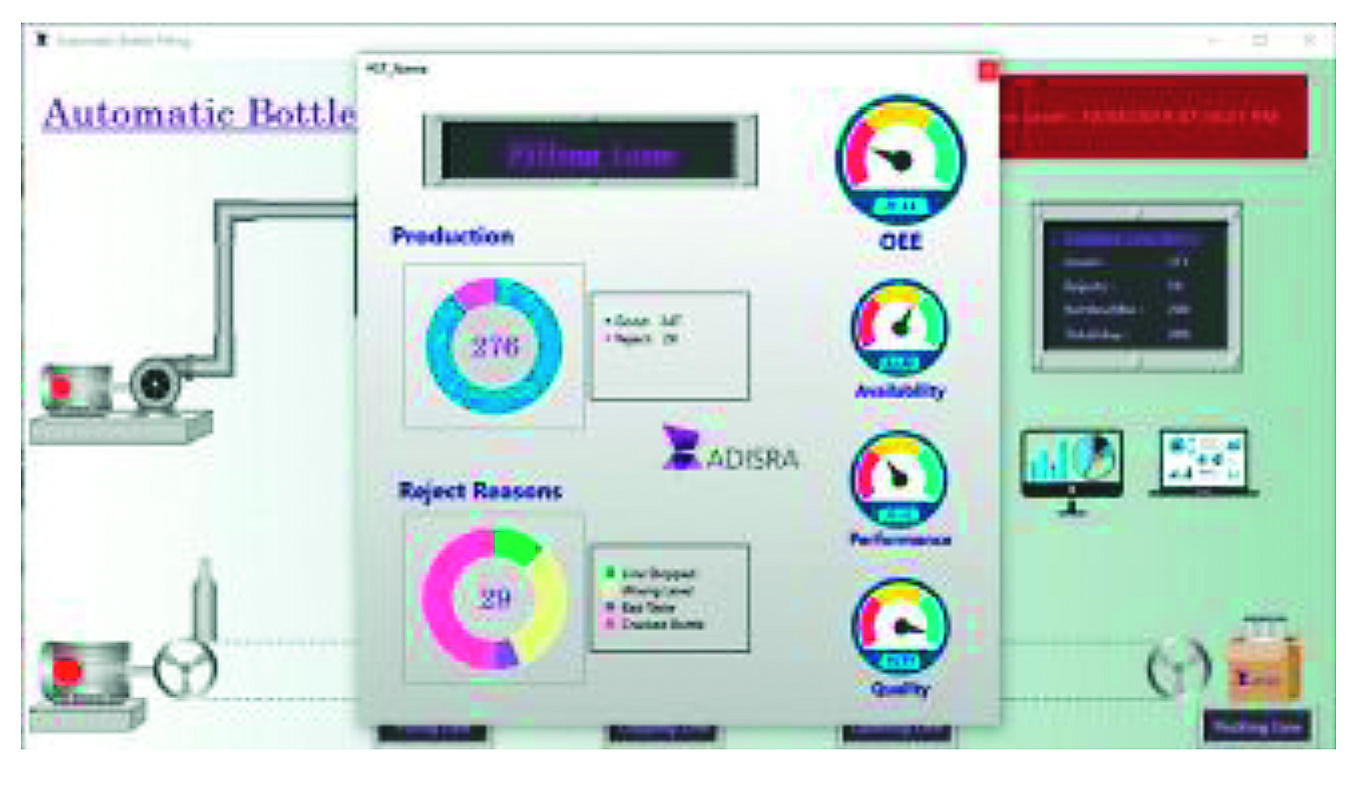

Oprogramowanie HMI zainstalowane na urządzeniach peryferyjnych musi nadążać za stale rosnącymi wymaganiami dotyczącymi sposobu pozyskiwania, przetwarzania, wydobywania i modyfikowania danych. Sama tylko ilość gromadzonych danych oznacza, że zaawansowana analityka i uczenie się maszyn na poziomie operacyjnym musi odgrywać ważną rolę w ogólnym planie transformacji cyfrowej, mając na celu prowadzenie bardziej inteligentnych operacji. Terminale HMI często współpracowały ze źródłami danych, takimi jak sterowniki programowalne (PLC) i czujniki. Tradycyjnie terminale HMI były wykorzystywane jako narzędzia wizualizacyjne, a czasami jako kolektory danych przeglądanych na dedykowanym panelu sterowniczym, urządzeniu przenośnym lub przeglądarce internetowej. Nowoczesne terminale HMI nadal muszą pełnić te funkcje, ale muszą też gromadzić dane w czasie rzeczywistym, przechowywać je lokalnie do dalszej analizy i wykorzystywać do znajdowania wzorców i wniosków służących do tworzenia prognoz (rysunek 1).

Interfejsy HMI stają się źródłem danych służących do procesu uczenia się maszyn w czasie rzeczywistym. Dane procesowe z uwzględnieniem czasu pomiaru muszą być skorelowane z danymi alarmów i zapisów zdarzeń w celu wyszkolenia modeli nauczania maszynowego. Umożliwia to modelom wykrywanie jakości produktu w procesie produkcji lub przewidywanie stanu technicznego krytycznego elementu wyposażenia. Modele szkolenia maszynowego osiągają najlepsze wyniki, gdy otrzymują duże ilości danych o wysokiej wiarygodności. Konserwacja prognostyczna jest możliwa, gdy modele te wykrywają odchylenia od powszechnego zachowania i wskazują możliwą zbliżającą się awarię, która może skutkować przestojem.

Analityka HMI, wykrywanie anomalii

Zaawansowana analiza jest możliwa dzięki nowoczesnym panelom HMI. Duża część danych jest przesyłana strumieniowo i szeregowo, gdzie nieprawidłowości stanowią istotne informacje wskazujące sytuacje krytyczne. Istnieje wiele przypadków zastosowań wykrywania anomalii, w tym prewencyjna i predykcyjna konserwacja, wykrywanie i monitorowanie awarii. Anomalie są definiowane jako punkt czasowy, w którym zachowanie systemu jest nietypowe i zupełnie odmienne od zachowania w przeszłości. Anomalie mogą być przestrzenne, co oznacza, że wartość znajduje się poza typowym zakresem, lub czasowe, gdy wartość nie znajduje się poza typowym zakresem, ale sekwencja, w której występuje, jest nietypowa. Oznaczenia stanu mogą być powiązane z anomaliami i mogą klasyfikować je jako czasowe lub przestrzenne. System alarmowy może również przypisać wartości ważone w celu przewidzenia awarii w oparciu o priorytet, znaczenie i częstotliwość.

Każdy nowoczesny panel HMI musi również w sposób naturalny obsługiwać mechanizmy wysyłania i odbierania komunikatów w sposób statyczny oraz zapewniać aktualność i ważność danych z urządzeń zdalnych. Komunikacja statyczna może być zapewniona za pomocą protokołów takich jak MQTT i Kafka, natomiast specyfikacja Sparkplug B obsługuje zarządzanie stanami. Po wejściu do chmury dane mogą być łączone i agregowane z danymi z wielu źródeł danych. Zaletą systemu jest to, że użytkownicy mogą rozważyć wiele operacji lub całą flotę urządzeń razem, niezależnie od ich fizycznej lokalizacji. Oparte na chmurze filtrowanie i modele analityczne mogą być wykorzystywane do udoskonalania danych w celu dogłębnej analizy, aby przewidzieć zachowanie i trendy, takie jak średni czas między awariami (MTBF) lub koniec eksploatacji maszyn. Informacje te można następnie wdrażać z powrotem do modeli uczenia się maszyn umieszczonych na krawędzi, działających w panelach HMI, w celu poprawy ich działania.

5 nowoczesnych wymagań dotyczących HMI

Funkcje terminala HMI muszą zostać rozszerzone, aby dostosować się do ogromnych ilości danych. Nowoczesne panele HMI można podłączyć do ogromnej ilości danych maszyn, aby: 1) monitorować i analizować te dane w czasie rzeczywistym; 2) wizualizować je w spójny i przyjazny dla użytkownika sposób; 3) pomagać użytkownikom w podejmowaniu inteligentnych decyzji; 4) przechowywać dane w użyteczny sposób, tak aby można je było wydobywać do woli; oraz 5) pokonywać kompromisy i ograniczenia. Jest to nowa rola interfejsu HMI, ponieważ wdrażanych jest coraz więcej czujników, a zależność od maszyn wciąż rośnie. Funkcje maszyn będą się rozszerzać, a panel HMI będzie inteligentnym urządzeniem, które przyczyni się do osiągnięcia przewagi nad konkurencją.

Marcia Gadbois, prezes i dyrektor generalny, Adisra; Chuck Kelley, dyrektor ds. danych, Adisra.