Co prawda przemysłowe systemy sterowania (ICS) są i zawsze będą musiały być funkcjonalne, jednak obecnie obserwujemy coraz większą koncentrację na otrzymywaniu praktycznych danych z platform automatyki.

Każdy przemysłowy system sterowania musi codziennie prawidłowo obsługiwać maszyny i sprzęt w zakładzie. Musi on maksymalizować wydajność produkcji oraz być łatwy w obsłudze. Jednak w dzisiejszym przemyśle to już nie wystarczy. Użytkownicy chcą zbierać dane ze wszystkich typów sprzętu i oprzyrządowania tak, aby mogli je oglądać, analizować i wykorzystywać w praktyce. Wszystkie aspekty zarządzania danymi stały się integralną częścią projektowania i wdrażania systemów sterowania.

Większość nowego sprzętu automatyki przemysłowej jest już kompatybilna z sieciami Ethernet, jednak nie gwarantuje to, że uzyskiwanie danych, które sprzęt ten generuje i rejestruje, będzie łatwe lub wygodne. Spowodowane jest to różnorodnością źródeł danych, często nieustrukturyzowanymi formatami danych oraz naturą niektórych protokołów i urządzeń automatyki, co może spowodować brak lub utratę informacji kontekstowych.

Co prawda projektanci systemów automatyki nadal poważnie traktują programowalne sterowniki logiczne (PLC) oraz programowalne sterowniki automatyki (PAC) i uwzględniają je w swoich projektach, jednak teraz muszą oni rozszerzyć swój krąg zainteresowań na to, które platformy spełniają obecne i przyszłe potrzeby dotyczące zarządzania danymi oraz cyberbezpieczeństwa.

Przekazywanie właściwych danych ich użytkownikowi

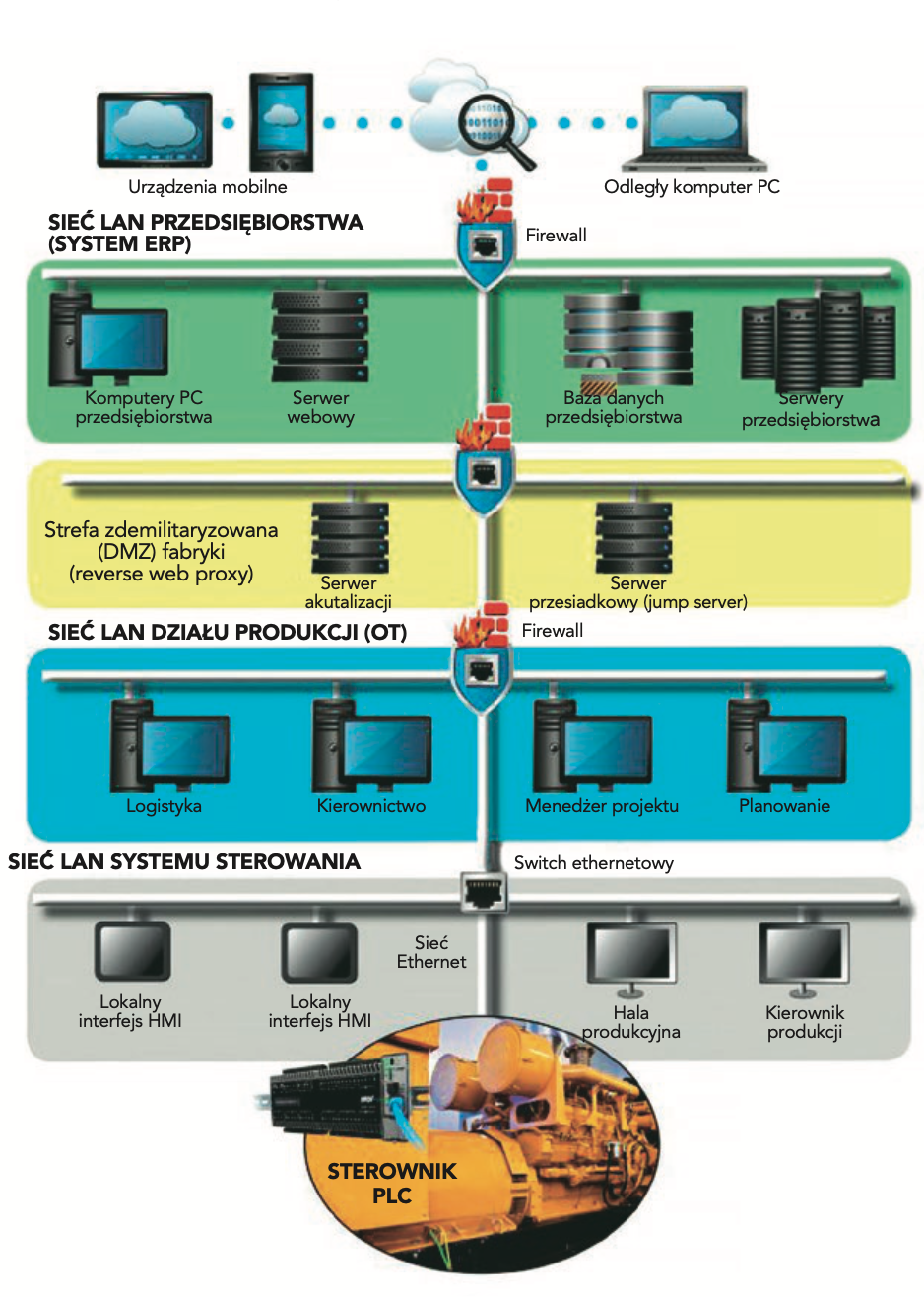

Tradycyjnie wiele mniejszych systemów automatyki na poziomie fabryki oraz maszyn posiadało taką architekturę, w której sterowniki PLC czy PAC były zainstalowane na obiektach, podłączone do klasycznych układów We/Wy, a czasami były też połączone w sieci z inteligentnymi urządzeniami. Sterownik PLC czy PAC komunikuje się z lokalnym interfejsem operatorskim (HMI) lub zakładowym skomputeryzowanym systemem sterowania procesami technologicznymi i produkcji (SCADA) w celu wizualizacji funkcjonowania maszyn i sprzętu oraz generowania alarmów. Jedynie większe systemy automatyki były połączone z systemami technologii operacyjnej OT czy korporacyjnymi wyższego poziomu w celu dokładniejszego przetwarzania generowanych danych (rys.1).

Dążenie do wyższego poziomu pozyskiwania danych w sieci z wielu zróżnicowanych źródeł jest częściowo spowodowane rosnącą liczbą posiadających większe możliwości źródeł danych oraz rozszerzoną elastycznością wykorzystywania tych danych, szczególnie w chmurze obliczeniowej. Dostarczanie właściwych danych właściwym użytkownikom jest ważne i pożądane dla układów i systemów sterowania każdej wielkości – nawet obsługujących pojedyncze maszyny – czy lokalnych systemów monitoringu. Przykładami popularnych użytkowników danych oraz aplikacji Przemysłowego Internetu Rzeczy (IIoT) są:

- urządzenia i systemy do wizualizacja zdalnej/mobilnej,

- urządzenia i systemy do alarmowania/powiadamiania,

- oprogramowanie do archiwizacji danych,

- oprogramowanie do analityki danych,

- Systemy Realizacji Produkcji (MES),

- Systemy Planowania Zasobów Przedsiębiorstwa (ERP).

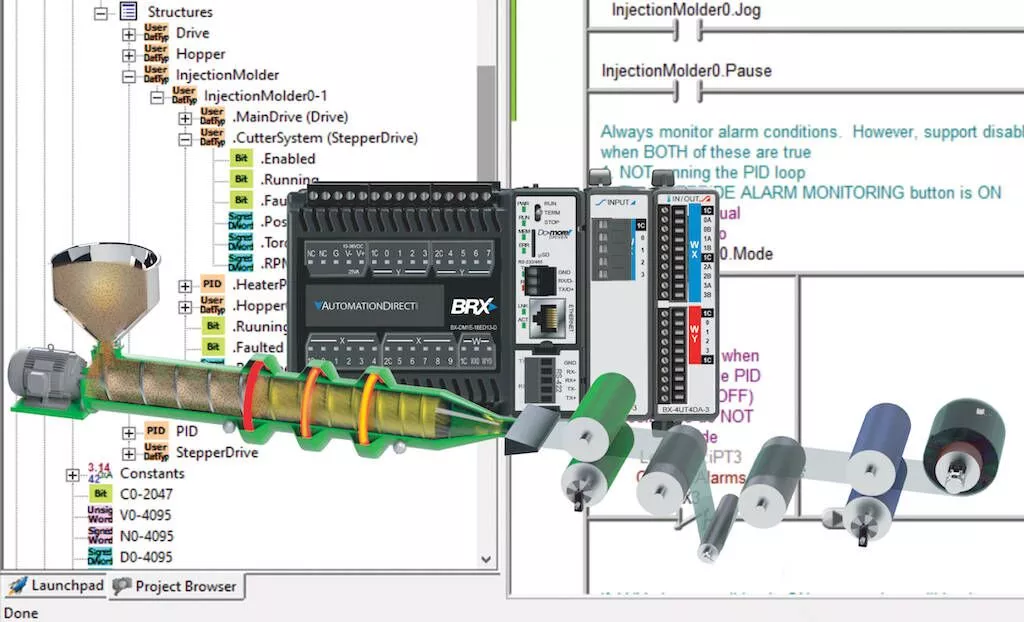

Funkcjonalności wymagane do wdrażania tych aplikacji były i są ulepszane. Coraz więcej sterowników PLC i PAC obsługuje nowsze protokoły komunikacyjne, a niektóre z tych urządzeń są tak rozbudowane, że deweloperzy oprogramowania mogą tworzyć i zachowywać struktury danych, jednocześnie utrzymując lub rozwijając ich kontekst. Nowoczesne protokoły fieldbus – w tym EtherNet/IP, Profinet oraz IO-Link – potrafią dostarczać ustrukturyzowane dane z urządzeń i oprzyrządowania do sterowników PLC/PAC. Podczas gdy starsze sterowniki mogły odrzucać ten typ struktury, nowsze platformy potrafią ją zachować lub stworzyć. Jest to ważne, ponieważ systemy ERP, MES oraz inne aplikacje IIoT wyższego poziomu często działają najlepiej, gdy wykorzystują dane ustrukturyzowane.

Przezwyciężanie przeszkód w postaci danych nieustrukturyzowanych w układach sterowania opartych na PLC

Nieustrukturyzowane i niekontekstowe dane – głównie indywidualne, „surowe” liczby bez jakiegokolwiek skalowania, jednostek inżynierskich czy innych kontekstowych informacji opisowych – długo były normą w przemyśle i nadal są wykorzystywane przez wiele lokalnych interfejsów HMI oraz systemów SCADA. To klasyczne podejście się sprawdza, jednak wymaga znacznego wysiłku w postaci zarządzania danymi od początku do końca, aby prawidłowo mapować i wykorzystywać te dane, płynące ze źródeł do sterowników PLC/PAC, interfejsów HMI oraz systemów SCADA i dalej.

W danych ustrukturyzowanych osadzone są użyteczne informacje o zasobach zakładu przemysłowego i przypisywanych jest im wiele odpowiednich znaczników (tagów) danych. Jest tak, gdy dane pochodzą z jednego przyrządu (czujnika) obiektowego lub gdy jest to zorganizowane jako część schematu sterowania opartego na urządzeniach PLC/PAC.

Przykładem jest tu wtryskarka z napędem głównym, napędem cięcia oraz regulatorem temperatury grzania PID. Tutaj hierarchia danych ustrukturyzowanych obejmuje parametry sterowania i monitorowania napędu o zmiennej prędkości (VSD) oraz wartości temperatury oraz innych wielkości pochodnych, takich jak status, zużycie energii i awarie (rys.2).

Deweloperzy uważają, że wykorzystywanie danych ustrukturyzowanych jest bardzo efektywną metodą modelowania układów sterowania zasobami przemysłowymi za pomocą urządzeń PLC/PAC. Przynosi ona wiele korzyści:

- Dane ustrukturyzowane mogą być wykorzystywane w szerokim zakresie: od sterowników PLC/PAC do interfejsów HMI, systemów SCADA, programów do archiwizacji, systemów MES, ERP oraz innych.

- Deweloperzy mogą tworzyć hierarchie logiczne, modelujące zasoby oraz ich role w zakładzie produkcyjnym.

- Użytkownicy przekonują się, że łatwiej jest pracować ze strukturami standaryzowanymi, ponieważ mogą one być powiązane z możliwymi do odczytania przez człowieka nazwami zasobów.

- Umożliwianie dostępu do danych aplikacjom wyższego poziomu, a nawet użytkownikom zewnętrznym, jest uproszczone dzięki uniwersalnym modelom zasobów, ponieważ nie jest konieczne inwestowanie czasu na pozyskiwanie danych inżynierii wstecznej, jako że dane te są przesyłane przez wiele poziomów architektury systemu sterowania.

Oczywiście stopień organizacji informacji, oferowany przez dane ustrukturyzowane i definicje zasobów, jest nieco skomplikowany, uwzględniając też rozważania na temat dostępu do danych w dalszej kolejności. Jednak te oraz inne problemy można ograniczyć za pomocą zwiększenia poziomu bezpieczeństwa w formie kontroli dostępu. Korzyści z tego uzyskane przewyższają wady w postaci złożoności. Dane ustrukturyzowane umożliwiają działania aplikacji klienta – często powiązanych z przetwarzaniem danych na wyższym poziomie – mających na celu agregację danych, wzbogacanie informacji oraz porównywanie wyników dla różnych zasobów tego samego typu, nawet jeśli są one zlokalizowane w wielu różnych miejscach. Dla użytkowników końcowych, którzy stykają się z danymi ustrukturyzowanymi po raz pierwszy, pomocne będzie przeanalizowanie standardu ISA-95. Jest to źródło porad na temat opracowywania efektywnych modeli hierarchii oraz tworzenia definicji obiektów.

Bezpieczeństwo dzięki strukturyzowaniu danych PLC

Projektanci nowoczesnych sterowników PLC/PAC obecnie bardziej niż przedtem koncentrują się na obsłudze danych i możliwości ustalania, które wartości i właściwości struktury danych są dostępne dla klientów zewnętrznych, a które pozostają wewnętrzne dla PLC/PAC. Ta drobiazgowa kontrola pozwala projektantowi na nadawanie użytkownikom dostępu do danych na podstawie ich roli.

Poza kontrolą dostępu deweloperzy mogą definiować znaczniki danych jako „brak dostępu”, „tylko do odczytu” lub „pełny dostęp”. Takie określenie dostępu do danych może być definiowane jednorazowo na poziomie struktury, a następnie zastosowane dla wszystkich stworzonych przypadków. Kontrolowanie tego, kto może zobaczyć jakie dane oraz jakie działanie może podjąć każda osoba, przynosi znaczne zwiększenie poziomu bezpieczeństwa w porównaniu do starszych sterowników PLC/PAC, nieposiadających takich możliwości. Ponadto ulepsza prawidłową obsługę danych przesyłanych pomiędzy systemami technologii operacyjnej (OT) a technologii informatycznej (IT) w zakładzie (patrz fot. 3).

Ponieważ urządzenia PLC/PAC często działały jako wysoce indywidualne, samodzielne sterowniki, to nawet ich nowocześniejsze wersje mają obecnie tendencję do obsługi bezpieczeństwa, jako „tylko lokalna wyspa” do zarządzania rolami użytkowników/klientów. Szczegółowy dostęp oparty na rolach użytkowników i klientów jest niemal zawsze adaptowany przez działy IT przedsiębiorstw, jednak w większości sterowników PLC/PAC ograniczono lub uniemożliwiono integrację z korporacyjnymi strukturami bezpieczeństwa. Ponieważ wzrasta liczba sterowników na krawędzi sieci oraz ilość obsługiwanych danych, lokalne zarządzanie bezpieczeństwem w sterownikach PLC/PAC staje się większym obciążeniem.

Urządzenia PLC/PAC dokonały ewolucji od podstawowych sterowników do komputerów przetwarzających dane i teraz dokładnie tak samo będą musiały dokonać kolejnej ewolucji poprzez dostarczanie zintegrowanej funkcjonalności bezpieczeństwa. Ta bliska integracja urządzeń obsługujących działy technologii operacyjnej OT w zakładach, takich jak sterowniki PLC/PAC z bezpieczeństwem opartym na działach IT, dokona konsolidacji zarządzania tymi systemami, jednak będzie wymagać współpracy pomiędzy pracownikami działów IT i OT.

Przyszłe sterowniki PLC/PAC będą bardziej zorientowane na dane i bezpieczeństwo

Zdolność urządzeń PLC/PAC do sterowania sprzętem przemysłowym pracującym w bardzo trudnych warunkach otoczenia jest dobrze znana. Częściowo te właściwości wdrożono, ponieważ producenci sterowników PLC/PAC niechętnie adaptowali nowe technologie, chyba że korzyści z nich płynące poprawiały wydajność. Tradycyjne sterowniki PLC/PAC działają w bardzo wielu zakładach i nadal będą zamawiane do nowych zadań.

Jednak oczekiwania ze strony dzisiejszych zaawansowanych użytkowników, potrzeba możliwości obsługi zaawansowanych metod produkcji oraz gwałtownie wzrastające cyberzagrożenia w połączeniu ze sobą doprowadziły do zmiany podejścia business-as-usual (wszystko po staremu) dla przyszłej pracy. Zarówno w projektach modernizacji, jak i projektach nowych systemów sterowania projektanci powinni oceniać sterowniki PLC/PAC pod kątem ich możliwości obsługi danych i aspektów bezpieczeństwa. To zadanie jest łatwiejsze, ponieważ innowacje w branży PLC/PAC, w tym niektóre obejmujące nowoczesne koncepcje IT z wykorzystaniem produktów typu open source, dają projektantom lepszy wybór dla ich aplikacji działających w sieci.

1 ang. data connectivity

2 ang. data consumers

3 data handling

Damon Purvis, product manager sterowników PLC w firmie AutomationDirect.