Pandemia koronawirusa spowodowała, że większość przedsiębiorstw produkcyjnych stanęła nie tylko przed koniecznością sprostania niedoborom personelu, ale także zachowania społecznego dystansu. Z pomocą przychodzą im nowe metody szkoleniowe, umożliwiające zwiększenie efektywności działania firm mimo obostrzeń spowodowanych epidemią.

W ciągu ostatniej dekady przedsiębiorstwa produkcyjne musiały zmierzyć się z wieloma wyzwaniami, w tym zwłaszcza z redukcją liczby inżynierów i techników, spowodowaną zmniejszaniem zatrudnienia i przejściem starszych pokoleń na emeryturę. W efekcie z dnia na dzień zaczęły cierpieć z powodu braku wiedzy i doświadczenia utraconego w tym procesie. Problemu nie mogły rozwiązać młodsze pokolenia specjalistów, niedysponujące jeszcze doświadczeniem swoich starszych kolegów. A to spowodowało, że kluczową kwestią stało się rozpowszechnienie dostępnej wiedzy specjalistycznej, a także zarchiwizowanie tych jej zasobów, które jeszcze przetrwały w przedsiębiorstwie.

Problemy te są znane nie od dziś, ale w dobie pandemii COVID-19 nabrały szczególnego znaczenia. Przedsiębiorstwa musiały bowiem wdrożyć konkretne procedury, umożliwiające im kontynuowanie działalności bez zbędnych przestojów. A tym samym zostały zmuszone do radzenia sobie z brakami kadrowymi i niedoborem wiedzy w warunkach dystansu społecznego.

Rozwiązaniem tych problemów może być wdrożenie technologii bazujących na Przemysłowym Internecie Rzeczy (IIoT). Nie jest to zresztą odkrycie doby pandemii: mechanizmy i metody stojące za IIoT ewoluowały bowiem przez lata wraz z kolejnymi innowacjami technologicznymi, znacznie usprawniając komunikację w przedsiębiorstwach. I choć są one dziś wykorzystywane na wiele sposobów, w czasach epidemii koronawirusa jedną z największych ich zalet jest ułatwienie organizacji szkoleń.

Gdy krótkofalówka to za mało

Tradycyjne metody szkolenia techników obejmują część teoretyczną, realizowaną w sali szkoleniowej oraz część praktyczną, polegającą na wykonywaniu realnych zadań z zakresu utrzymania ruchu pod okiem bardziej doświadczonego mentora. Taki sposób organizacji szkoleń jest bardzo efektywny – pod warunkiem dostępności odpowiedniej liczby mentorów. Niestety, w wielu zakładach młodzi technicy są często pozostawieni sami sobie i zmuszeni do rozwiązywania problemów na własną rękę. W efekcie poszukiwanie usterek i realizacja zadań z zakresu utrzymania ruchu zajmują im znacznie więcej czasu, a ich efekty nie zawsze są pozytywne. Jak sobie z tym radzić?

Klasyczne podejście zakłada, że w razie trudności technik może się połączyć przez krótkofalówkę z dyspozytornią i omówić z nią dany problem. Nietrudno sobie wyobrazić, jak trudne musi być przedstawienie sytuacji i poszukiwanie rozwiązania z wykorzystaniem wyłącznie narzędzi głosowych. Niemniej zawsze to więcej niż nic. Doświadczony pracownik dyspozytorni może teoretycznie komunikować się z większą liczbą techników i rozwiązywać w tym samym czasie więcej niż jeden problem, co bez wątpienia jest krokiem w dobrym kierunku – pod warunkiem że problem nie jest skomplikowany.

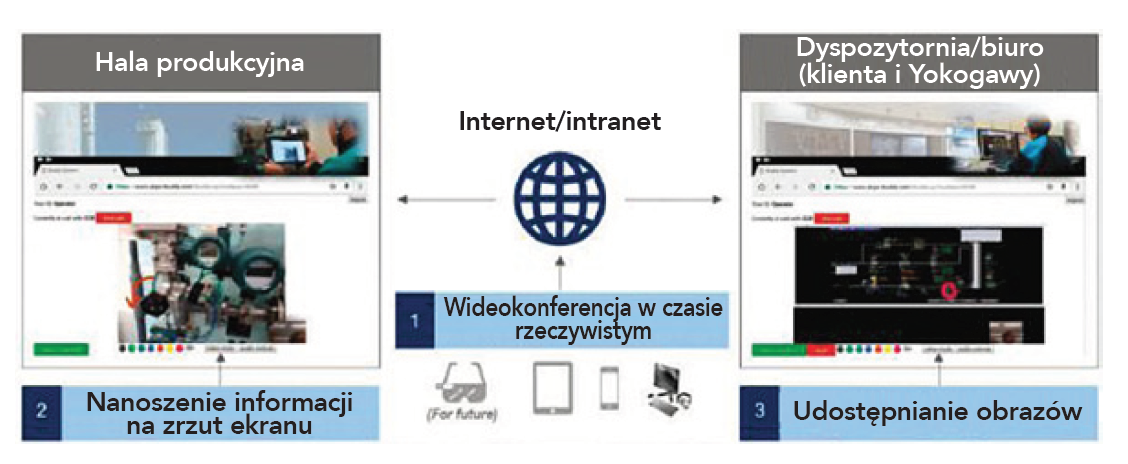

Aby w tej sytuacji ułatwić pracę obu stronom, warto zastosować zaawansowane technologie bazujące na IIoT. Przykładem może być platforma SensPlus Buddy firmy Yokogawa, wykorzystująca rozszerzoną rzeczywistość (AR) i komunikację sieciową. Narzędzie przenosi ową komunikację na zupełnie inny poziom, wykraczający poza dyspozytornię i dział utrzymania ruchu, a niekiedy także poza jeden zakład produkcyjny.

AR to nie to samo co VR

W dzisiejszych czasach smartfony i oferowane przez nie funkcje komunikacyjne stały się już codziennością. Dla wielu użytkowników wysyłanie zdjęć i prowadzenie rozmów wideo z wykorzystaniem aplikacji typu FaceTime stanowi coś oczywistego. Jednak nie każdy wie, że możliwości te można połączyć z rozszerzoną rzeczywistością i wykorzystać w aplikacjach przemysłowych.

Na wstępie, aby uniknąć wszelkich nieporozumień, należy wyjaśnić, czym właściwie jest AR i czym się różni od wirtualnej rzeczywistości (VR). Niekiedy terminy te są bowiem używane zamiennie. Jest to jednak błąd! Wirtualna rzeczywistość umożliwia kreowanie głębokich doświadczeń 3D z użyciem okularów VR, zapewniających niezwykłe efekty wizualne. Z tego względu jest ona często wykorzystywana jako element zaawansowanych platform szkoleniowych i wymaga stworzenia symulacji środowiska produkcyjnego. Nie nadaje się natomiast do sterowania rzeczywistymi procesami produkcji: nikt rozsądny nie będzie zarządzał produkcją, przechadzając się po hali w okularach VR.

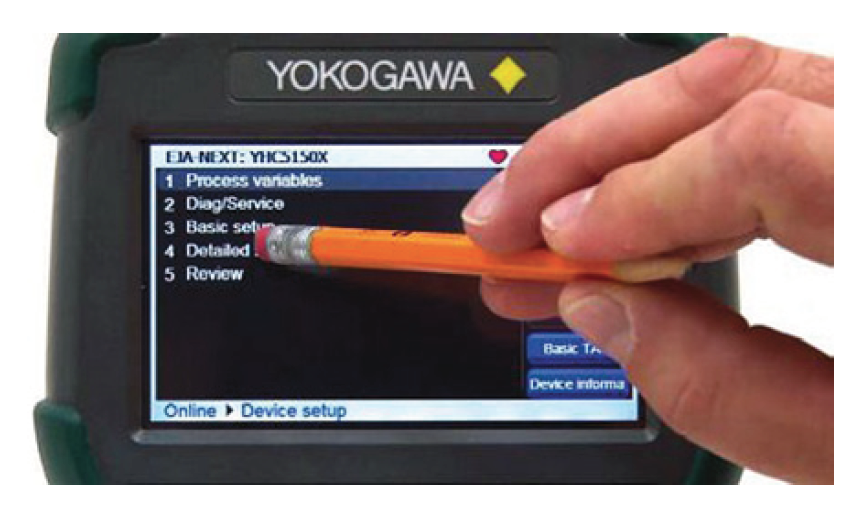

W przeciwieństwie do wirtualnej rzeczywistości rozszerzona rzeczywistość wykorzystuje zwykły smartfon lub tablet do nałożenia cyfrowego obrazu na obraz rzeczywisty rejestrowany przez aparat urządzenia. Jak to działa? Wystarczy, że technik, który chce pobrać odpowiednie narzędzie wymienione w zleceniu produkcyjnym, nakieruje aparat smartfona na grupę przedmiotów (fot. 1). Jeśli poszukiwane narzędzie znajduje się na obrazie, funkcja AR rozpozna je i może wygenerować strzałkę lub okrąg, który wskaże je w grupie. W kolejnym kroku aplikacja może powiązać narzędzie z informacją dotyczącą np. jego funkcji, wymogów w zakresie kalibracji czy procedury konserwacji. Co ważne, użytkownik nie musi nosić urządzeń zaburzających normalne widzenie, dzięki czemu ryzyko wypadków spada. I choć cały ten proces może wydawać się prosty, leżąca u jego podstaw technologia jest bardzo rozbudowana.

Krok po kroku przez proces naprawy

Jak jeszcze można wykorzystać AR w środowisku produkcyjnym? Weźmy za przykład typową sytuację, która może zdarzyć się praktycznie wszędzie. Dyspozytornia wysyła technika, aby sprawdził, dlaczego dany przepływomierz podaje błędne wskazania. Urządzenie włącza się i wyłącza, uniemożliwiając operatorom dokonanie odczytów. Takie zachowanie sugeruje raczej problem z zasilaniem niż usterkę wewnętrzną. Technik ma przy sobie smartfon, a jego pierwszym zadaniem jest zlokalizowanie urządzenia w linii rurociągu.

Dzięki funkcji wideokonferencji (rys. 2) może on porozumieć się zdalnie ze specjalistami, aby pokazać im, co znajduje się na wyświetlaczu urządzenia. Jego mruganie ewidentnie wskazuje na usterkę elektryczną, z dużym prawdopodobieństwem poluzowania zacisków. Od eksperta technik uzyskuje wskazówkę, jak usunąć obudowę i dostać się do listwy zaciskowej. Może on także skorzystać z instrukcji instalacji producenta załadowanej na telefon i przywołać schemat połączeń elektrycznych.

Po podłączeniu przewodów zgodnie ze schematem technik może skonsultować z ekspertem rezultat naprawy i w razie konieczności za pomocą aparatu smartfona zaprezentować mu widok ekranu (fot. 3). Jedyne, co musi zrobić, to wybrać zdjęcie na ekranie i wysłać je do dyspozytorni. Ekspert może odesłać zdjęcie listwy zaciskowej z zaznaczonymi śrubami, które wymagają sprawdzenia, doradzając jednocześnie technikowi, aby sprawdził połączenia przewodów na obudowie. Technik dokręca wskazane śruby, a następnie dla pewności kontroluje pozostałe. Po ponownym zamontowaniu obudowy pracownicy dyspozytorni mogą sprawdzić na żywo, czy wyświetlacz pracuje prawidłowo, a także czy urządzenie przesyła poprawne odczyty. Wszystkie te zadania mogą zostać wykonane przez jednego technika, który co prawda nie dysponuje odpowiednim doświadczeniem, aby wykonać je samodzielnie, ale może liczyć w tym zakresie na pomoc ze strony eksperta.

Przykład ten świetnie obrazuje różnice między zastosowaną tu nowoczesną technologią a klasycznym podejściem opartym na krótkofalówkach. Po pierwsze w trakcie wideokonferencji technik może przekazać dyspozytorni zdecydowanie więcej szczegółów dotyczących danego problemu. A ponieważ ludzie są z natury wzrokowcami, możliwość obejrzenia urządzenia na filmie ma tu znaczenie kluczowe. Po drugie obie strony mogą się wymieniać wskazówkami i wynikami prac w formie graficznej, oznaczając krytyczne punkty na zdjęciach i wykresach. I po trzecie, wymieniane informacje i zdjęcia można zarchiwizować i wykorzystać jako punkt odniesienia do dalszych analiz. W ten sposób można szybko zbudować użyteczną bazę wiedzy, z której mogą korzystać przyszli technicy i pracownicy innych działów.

Wstępne testy takiego podejścia z udziałem świeżo upieczonych techników dostarczyły wielu cennych wskazówek dotyczących jego efektywności. Zdaniem badanych metoda ta zwiększa poczucie pewności siebie podczas realizacji zadań, usprawnia zarządzanie bezpieczeństwem, eliminuje potrzebę dostępności ekspertów w zakładzie, ułatwiając rozwiązywanie wielu problemów, nawet w przypadku niedoboru wykwalifikowanego personelu. Zmniejsza natomiast ryzyko błędów, przez co ułatwia zachowanie wysokiej jakości i zapobieganie przestojom.

Lokalizacja przestaje mieć znaczenie

Rozszerzona rzeczywistość jest tu wykorzystywana jako typowe narzędzie szkoleniowe. Spójrzmy na nią teraz z punktu widzenia eksperta. W naszym przykładzie ekspert nie musi zmieniać swojej lokalizacji: nie ma potrzeby udawania się osobiście do hali fabrycznej, co skraca czas naprawy i ogranicza ryzyko zarażenia się koronawirusem. Może wirtualnie zaglądać technikowi przez ramię i zapoznać się z najdrobniejszymi szczegółami bez konieczności bezpośredniego kontaktu zarówno z urządzeniem, jak i z pracownikiem.

W rezultacie lokalizacja eksperta przestaje mieć znaczenie – w praktyce może on się znajdować gdziekolwiek na świecie. Jest to szczególnie istotne w sytuacji niedoboru oraz nierównomiernego rozdziału wykwalifikowanych inżynierów i techników. Można bowiem w pełni wykorzystać dostępne zasoby ludzkie przy ponoszeniu minimalnych kosztów. Nie trzeba już podróżować, a więc możliwość zarażenia się wirusem COVID-19 zostaje ograniczona do minimum.

Wykorzystanie możliwości rozszerzonej rzeczywistości pozwala również zaangażować większe grono osób w rozwiązywanie problemów – niezależnie od ich faktycznej lokalizacji.

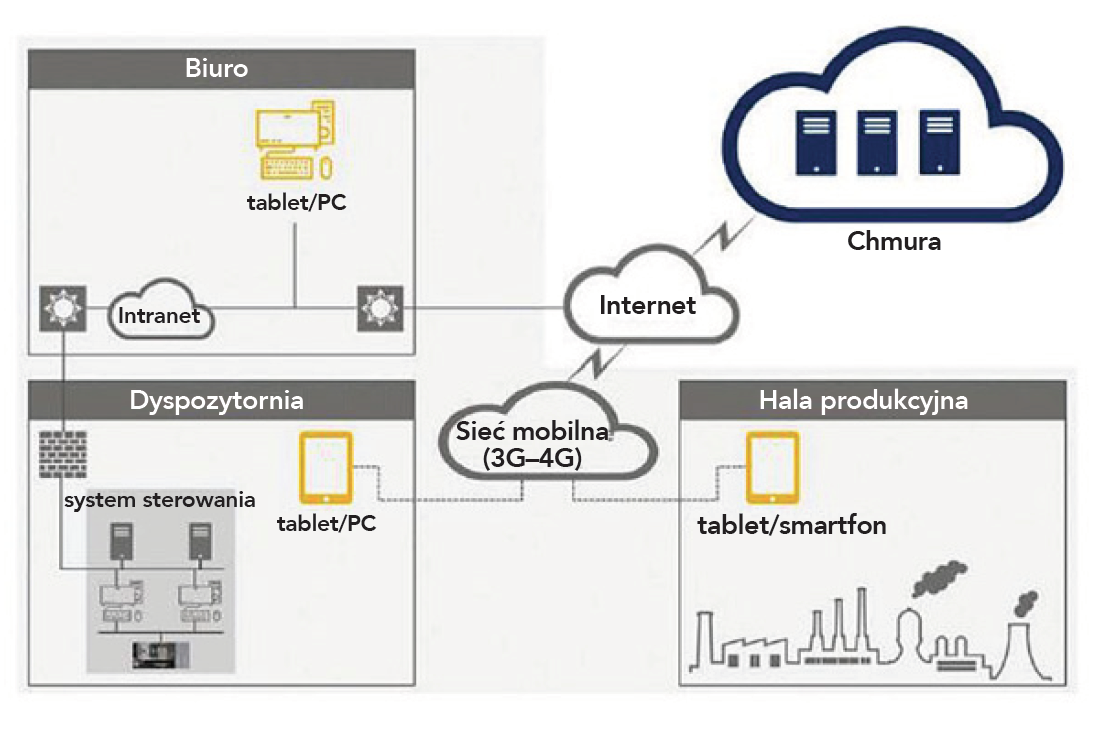

Mechanicy procesów

Aby w pełni wykorzystać opisane wyżej możliwości AR, wystarczy zastosować aplikację SensPlus Buddy firmy Yokogawa (fot. 4). Ponieważ jest ona dostępna z poziomu przeglądarki internetowej, nie ma konieczności instalacji dodatkowego oprogramowania. Może ona pracować na każdym urządzeniu z dostępem do Internetu, takim jak laptop, smartfon czy tablet. Wszystkie dane gromadzone są na serwerze utrzymywanym przez Yokogawę. Aplikacja zapewnia możliwość komunikacji przez sieć Wi-Fi lub sieci mobilne 3G, 4G i LTE. Użytkownik końcowy nie musi więc tworzyć dodatkowych sieci.

Komunikacja w ramach aplikacji jest w pełni szyfrowana z wykorzystaniem protokołu HTTPS (SSL/TLS), co zapobiega próbom przechwycenia danych oraz włamaniom do konwersacji ze strony osób podszywających się pod użytkowników aplikacji. Informacje i obrazy nie są przechowywane w chmurze, lecz w pamięci podręcznej przeglądarki internetowej, dzięki czemu użytkownik może pobrać pliki graficzne po zakończeniu konwersacji.

Ciągły rozwój nowych aplikacji, w tym zwłaszcza platform mobilnych, powoduje, że rynek rozszerzonej rzeczywistości dynamicznie się rozwija. Popularyzacja urządzeń mobilnych sprawia, że AR staje się wszechobecna także w zakładach produkcyjnych. Istotną rolę w jej rozwoju odgrywają także dostawcy rozwiązań AR, tacy jak Yokogawa, którzy ściśle współpracują z klientami w celu identyfikacji problemów i dostarczenia rozwiązań, które pomogą im sprostać rosnącej liczbie codziennych wyzwań.

Dr Kazuya Suzuki jest menedżerem ds. systemów wspomagania pracy w zakładach przemysłowych w firmie Yokogawa Electric. W ciągu 18 lat pracy w firmie zajmował się m.in. tworzeniem systemów kontroli procesów, systemów IT oraz narzędzi wspomagających realizację produkcji, ze szczególnym uwzględnieniem bezpieczeństwa sieciowego. Uzyskał tytuł doktora informatyki na Uniwersytecie w Kioto w Japonii.