Przemysłowe komputery PC są oferowane w bardzo szerokiej gamie możliwości obliczeniowych, zasobów pamięci i obsługiwanych sygnałów We/Wy, obudów i certyfikatów. Inżynierowie w fabrykach muszą analizować te parametry podczas wdrażania strategii przetwarzania danych w zakładowych systemach sieciowych, w szczególności wdrażając elementy przetwarzania danych na krawędzi sieci w nowych aplikacjach lub istniejących systemach automatyki.

Technologia przetwarzania danych na tzw. krawędzi sieci (edge computing) w fabrykach podłączonych do chmury obliczeniowej ma wiele zalet. Zbierając i analizując dane procesowe w lokalnych sterownikach przed wysłaniem ich do zewnętrznej chmury, inżynierowie w fabrykach mogą wizualizować dane dotyczące produkcji na ekranach interfejsów operatorskich (HMI), monitorować stan techniczny maszyn, opracowywać harmonogramy konserwacji prognozowanej oraz minimalizować koszty przesyłania danych do chmury. Przetwarzanie na krawędzi sieci w dużym stopniu uzależnione jest od samej sieci, jej topologii i organizacji, oprogramowania, algorytmów i protokołów komunikacyjnych, takich jak MQTT (message queuing telemetry transport), AMQP (advanced message queuing protocol) czy OPC UA (OPC Unified Architecture).

W strategiach przetwarzania danych na krawędzi sieci często przeoczanym aspektem od strony sprzętowej są same sterowniki. Co prawda wiele czynników ma wpływ na sukces aplikacji przetwarzania danych na krawędzi sieci, jednak to sprzęt decyduje o tym, czy aplikacje te są w ogóle możliwe do realizacji. Ważne jest bowiem, aby zainstalować sterownik (kontroler) wysokiej klasy, oparty na komputerze typu PC, który jest w stanie realizować zaawansowaną akwizycję danych, ich przetwarzanie oraz komunikację z chmurą. Możliwość wykonywania tych zadań jest podstawą przy projektowaniu oraz uruchamianiu nowych maszyn, gotowych do pracy w sieci Internetu Rzeczy (IoT-ready). Sprzęt automatyki typu open hardware, oparty na komputerach PC, jest nawet ważniejszy przy modernizacji istniejącego starszego sprzętu w fabryce, polegającej na przystosowaniu go do obsługi przetwarzania danych na krawędzi sieci, co wymaga dodatkowych kroków, w celu otrzymywania istotnych danych fabrycznych.

W wyniku tego, podczas doboru odpowiedniego sprzętu do przetwarzania danych na krawędzi sieci (urządzeń brzegowych), należy przeanalizować wiele kluczowych aspektów, takich jak:

→ fizyczna możliwość zainstalowania sprzętu w ciasnych szafach sterowniczych,

→ jakość materiałów obudowy,

→ moc obliczeniowa,

→ możliwość podziału zadań na różne rdzenie CPU.

Prawidłowo dobrany sprzęt może być też różny dla różnych aplikacji. Zrozumienie dostępnych opcji jest pierwszym krokiem do zapewnienia sukcesu projektu wdrożenia technologii przetwarzania danych na krawędzi sieci.

Moc obliczeniowa sprzętu i jego dobór do aplikacji

Sterowniki wykorzystywane do pracy na krawędzi sieci muszą jednocześnie przetwarzać duże ilości danych i realizować inne zadania automatyki. Współczesne komputery przemysłowe PC (IPC) oferują wiele poziomów mocy obliczeniowej oraz pamięci, co zapewnia możliwość dobrania odpowiedniego pod względem technicznym i opłacalnego w zakupie sprzętu do każdej aplikacji. Komputery IPC powinny także oferować możliwość dopasowania do potrzeb użytkownika pod względem wykorzystywania dostępnych rdzeni procesora.

Urządzenia do przetwarzania danych dedykowane do działania na krawędzi sieci mogą być wyposażone w bardzo zróżnicowane procesory, z całej gamy dostępnych: od jednordzeniowych do czterordzeniowych, o częstotliwościach taktowania od 400 MHz do 1,6 GHz. Wielordzeniowe komputery IPC oraz tzw. wbudowane komputery PC (embedded PC, EPC) charakteryzują się bardziej zaawansowanymi opcjami: od 4 aż do 40 rdzeni oraz częstotliwość taktowania do 2,2 GHz.

Podczas analizowania tych danych technicznych komputerów ważne jest ponadto, aby poszukać takiego oprogramowania do automatyki, które pozwala użytkownikom przydzielać zadania poszczególnym rdzeniom oraz tak ustawiać procesor CPU, aby pracował z maksymalną wydajnością. Takie działanie i strategia organizacyjna zapewni, że komputer IPC będzie mógł realizować naraz wiele zadań oraz spełniać więcej funkcji w jednym urządzeniu. Na przykład dla 4-rdzeniowego CPU odizolowanie rdzenia 0 dla programowalnego sterownika logicznego (PLC), rdzenia 1 dla sterowania ruchem oraz rdzenia 3 dla interfejsu operatorskiego HMI pozwala inżynierowi wyznaczyć ostatni rdzeń do działań związanych z przetwarzaniem danych na krawędzi sieci.

Lokalne nośniki danych oraz możliwości pamięci RAM także są dostępne w szerokiej gamie. Niektóre komputery IPC mogą zapisywać dane na różnych nośnikach, poczynając od kart MicroSD 512 MB do dysków SSD 960 GB, z opcją zainstalowania dodatkowego nośnika w razie potrzeby oraz pamięci RAM DDR4 od 1 GB do 64 GB. Z drugiej strony dostępne są komputery IPC o jeszcze większych możliwościach, które oferują pamięci DDR4-RAM EEC od 1 TB do 4 TB lub nawet większą na dyskach HDD 3,5″. Tak jak w przypadku mocy obliczeniowej, konkretna aplikacja wyznacza wymaganą wielkość kart i dysków. Na przykład najnowocześniejsze instalacje z zaawansowanymi systemami wizyjnymi będą wymagały więcej pamięci i mocy obliczeniowej niż mniej złożone projekty.

W instalowanych od zera aplikacjach przetwarzania danych na krawędzi sieci komputery IPC najprawdopodobniej będą sterowały całymi maszynami lub liniami produkcyjnymi oraz jednocześnie wykonywały analizę danych i korekty sygnałów sterujących, na podstawie danych procesowych otrzymywanych w czasie rzeczywistym. Natomiast wdrożenie takiego poziomu sterowania w istniejącym starszym sprzęcie będzie wymagało wyposażenia go w dodatkowe urządzenia automatyki, które mogą okazać się nieopłacalne z punktu widzenia inżynierów chcących prowadzić efektywną akwizycję danych procesowych. Tymczasem, bez uciekania się do strategii „zdemontować stare i zainstalować nowe” (ang. rip-and-replace), komputer IPC może łatwo zbierać dane z istniejącej magistrali obiektowej i/lub sterowników PLC, filtrować je, analizować przy użyciu zaawansowanych algorytmów oraz wysyłać wymagane informacje do chmury.

Wybór wielkości i materiału obudowy urządzeń brzegowych

Urządzenie realizujące przetwarzanie danych na krawędzi sieci musi być również dobrze przystosowane do zewnętrznych, fizycznych warunków panujących w fabryce. Środowisko produkcyjne, w zależności od wytwarzanych produktów, zmienia się ekstremalnie – np. od bardzo gorącego do bardzo zimnego. Istniejące w zakładzie szafy sterownicze często nie mogą odprowadzać dużej ilości dodatkowego ciepła. Komputery IPC oraz EPC w kompaktowej formie mogą być odporne na ekstremalne temperatury i obsługiwać wiele typów aplikacji.

Na przykład komputery IPC, mające obudowy wytrzymałe na trudne warunki przemysłowe, mogą być zainstalowane w różnych miejscach, z opcją umieszczenia w szafie sterowniczej lub na szynie montażowej DIN. Odporna na warunki otoczenia metalowa konstrukcja zapewnia, że komputery te są gotowe do pracy w wielu środowiskach fabrycznych. Wyposażenie w radiator lub wentylator minimalizuje ryzyko przegrzania się obudowy. Ponadto wybór procesora z pewnych serii może zminimalizować ryzyko jego uszkodzenia na skutek zbyt wysokiej temperatury. Duży wybór portów, takich jak Gigabit Ethernet, USB 2.0 i 3.0, DisplayPort (złącze uniwersalne VESA – Video Electronics Standards Association), wraz ze skalowalną pamięcią dyskową oraz RAM, czyni takie komputery IPC doskonałymi urządzeniami brzegowymi dla nowych aplikacji, które wymagają działania na najwyższych poziomach oraz dla istniejących systemów, które wymagają możliwości przetwarzania danych na krawędzi sieci.

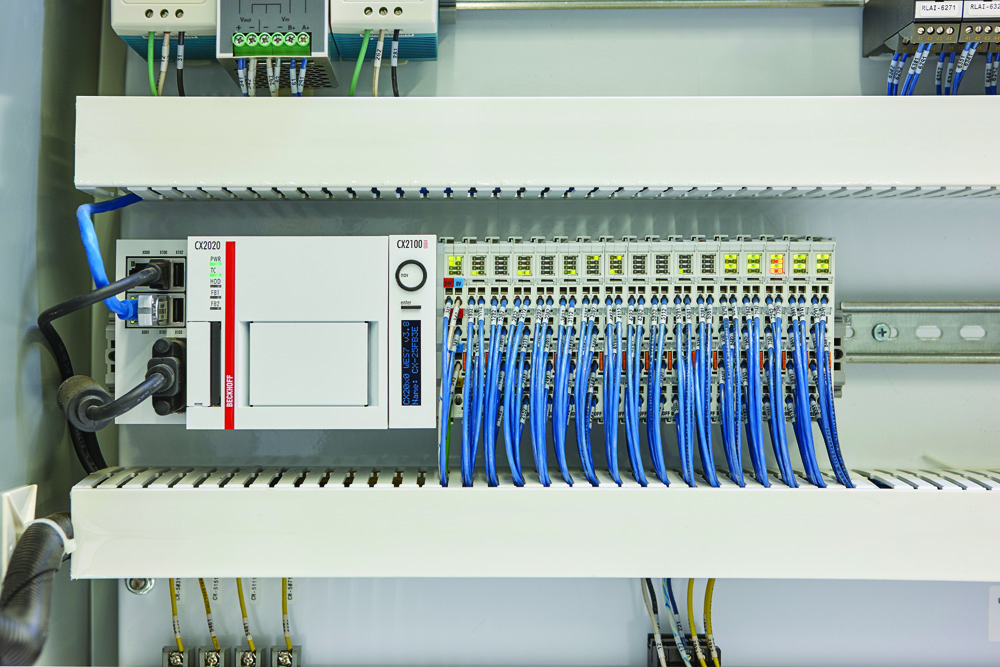

Podczas wdrażania nowego systemu sterowania komputery EPC oferują dodatkowe korzyści. Te sterowniki do montażu na szynie DIN są bezpośrednio podłączane do modułów wejść/wyjść (I/O) w szafie sterowniczej, co jeszcze bardziej minimalizuje gabaryty sprzętu oraz długość niezbędnego okablowania. Komputery EPC, w obudowie przemysłowej ze specjalnego tworzywa lub metalowej, mogą pracować przy minimalnym odprowadzaniu ciepła oraz w szerokim zakresie temperatur, często nawet tak wysokich, jak +50°C oraz tak niskich, jak -25°C.

Dla inżynierów chcących zmodernizować system sterowania lub wdrożyć nowy, oparty na komputerach PC, opłacalne będzie wykonanie takiej minimalnej pracy związanej z wyposażeniem szafy sterowniczej. Jednak dla tych, którzy chcą zwiększyć akwizycję danych oraz ich analizę na krawędzi sieci, bez dokonywania fundamentalnych zmian w architekturze systemu, komputery IPC oferują rozwiązanie z szeroką gamą opcji do wyboru, spełniających potrzeby danej aplikacji. Rozwiązanie to jest niemal typu „podłącz i używaj” (plug and play).

Certyfikaty na sprzęt oraz możliwości oprogramowania

Analizowanie tych wszystkich wymienionych czynników związanych ze sprzętem, oprogramowaniem oraz pracą w sieci ma na celu poprowadzenie inżynierów we właściwym kierunku, jednak ze względu na bogatą ofertę rozwiązań i możliwości konfiguracyjnych mogą oni napotkać podobne opcje wyboru. W takich przypadkach istotne może się okazać dodatkowe przeanalizowanie certyfikatów produktów oraz możliwości oprogramowania.

Zależnie od wykorzystywanej usługi w chmurze, komputery IPC z certyfikatem Microsoft Azure lub sterowniki zatwierdzone przez Amazon Web Services (AWS) mogą stanowić lepszą opcję i zapewnić inżynierom jednolitość wyboru. Sterowniki posiadające wiele certyfikatów są zaprojektowane tak, aby zapewnić inżynierów, że w przypadku zmiany w usłudze w chmurze nie będą potrzebne zmiany w sprzęcie. Niezależnie od tego sterowniki na bazie komputerów PC są dobrze wyposażone, tak aby mogły być podłączone do publicznych i prywatnych systemów w chmurze.

Ponadto sterowniki na bazie komputerów PC oferują dobry, wymagany w tej klasie rozwiązań system operacyjny i moc obliczeniową dla aplikacji przetwarzania danych na krawędzi sieci. Inżynierowie powinni upewnić się, że każde urządzenie brzegowe sieci obsługuje najpopularniejszy obecnie system Microsoft Windows 10 IoT oraz może obsłużyć przyszłe aktualizacje.

Celem przetwarzania danych na krawędzi sieci jest umożliwienie dokonywania ciągłych ulepszeń, sięgających daleko w przyszłość. Przy prawidłowym doborze sprzętu i oprogramowania skuteczne wdrożenie technologii przetwarzania danych na krawędzi sieci przyczynia się do poprawy warunków pracy maszyn, skrócenia przestojów, zwiększenia wydajności produkcji oraz zapewnienia, że fabryki pozostaną tak efektywne i konkurencyjne, jak to tylko możliwe. Przedstawione w artykule wielokryterialne, kompleksowe i staranne przeanalizowanie wielu opcji sterowników na bazie PC przyniesie korzyści inżynierom automatykom oraz obsługiwanym przez nich zakładom.

Eric Reiner jest specjalistą ds. produktów IPC w firmie Beckhoff Automation.