W ostatnim czasie programowalne sterowniki logiczne (PLC) zyskały możliwości i funkcje wcześniej zarezerwowane wyłącznie dla komputerów przemysłowych. W efekcie wzrosła także ich rola w zapewnieniu płynnej integracji danych w przedsiębiorstwie.

Jeszcze nie tak dawno role przypisywane poszczególnym urządzeniom i systemom automatyki były o wiele prostsze do zdefiniowania. Większość urządzeń peryferyjnych i czujników była w stanie realizować jedynie proste zadania i była bezpośrednio połączona ze sterownikami, które z kolei mogły przesyłać dane i odbierać komunikaty z paneli operatorskich, a w rzadkich przypadkach transferować je także do systemów zarządzania przedsiębiorstwem. Dziś za sprawą inteligentnych czujników, sterowników i narzędzi komunikacyjnych model ten uległ daleko idącym zmianom, a użytkownicy coraz częściej szukają sposobu na połączenie systemów wyższego rzędu bezpośrednio z warstwą aplikacji, aby uzyskać dostęp do wartościowych danych zbieranych na „brzegach” sieci.

W rezultacie technologia operacyjna (OT) obejmująca czujniki, programowalne sterowniki logiczne (PLC) oraz interfejsy człowiek-maszyna (HMI) coraz częściej zazębia się z technologią informacyjną (IT), tj. warstwą serwerów i łączności w chmurze. Obie technologie stały się dziś dużo bardziej inteligentne niż kiedykolwiek, a ich funkcjonalności coraz częściej się pokrywają. To zaś oznacza, że użytkownicy zyskują znacznie więcej możliwości tworzenia i rozbudowy systemów automatyki przemysłowej, w tym projektowania aplikacji Internetu Rzeczy (IoT), w których dane OT zbierane są za pomocą metod typowych dla IT.

Zmienia się także rola, jaką w systemach automatyki odgrywają sterowniki PLC. Niektóre z nich już dziś znacznie ułatwiają użytkownikom zbieranie i transfer danych z systemów produkcyjnych do systemów nadrzędnych, a tym samym umożliwiają im podejmowanie decyzji opartych na danych. Zaś rozszerzenia i funkcje kompatybilne z warstwą IT sprawiają, że sterowniki te zyskują istotną rolę w optymalizacji procesów przemysłowych.

Wyzwania związane z przesyłem danych z PLC…

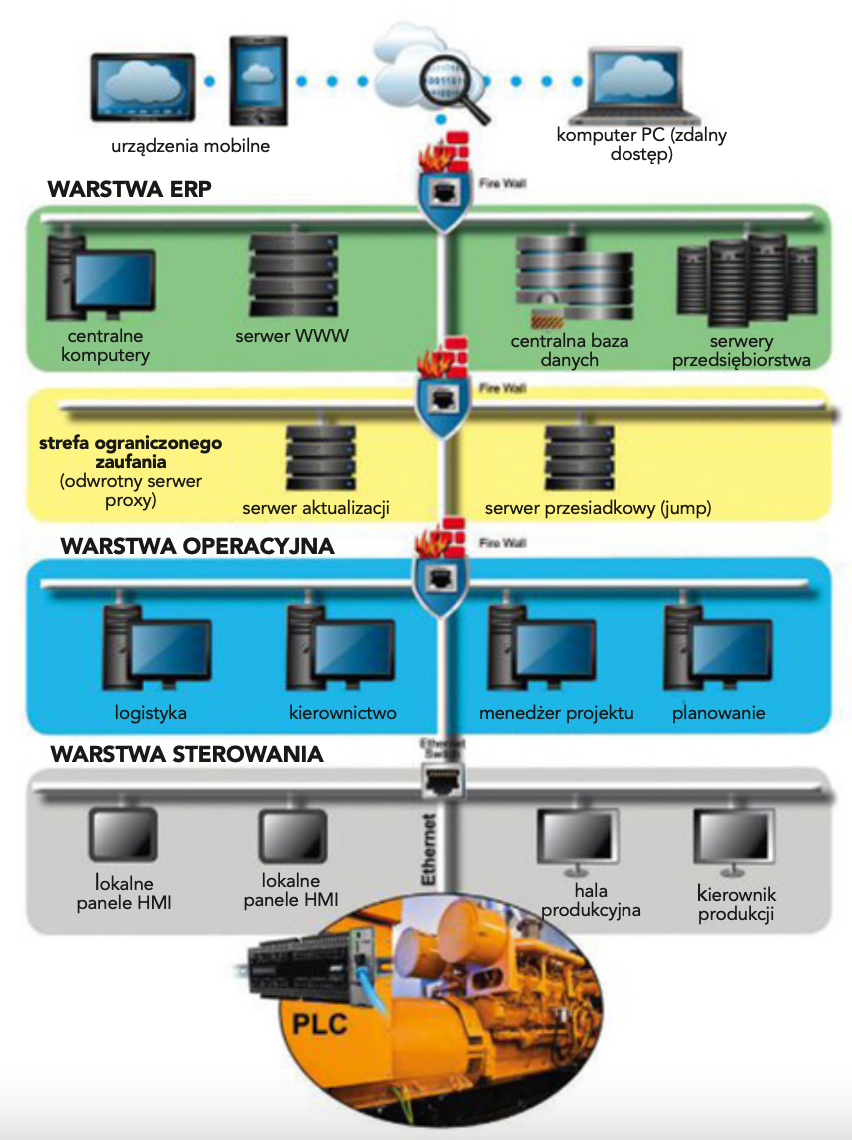

Akwizycja danych w terenie, nie wspominając już o ich przesyle do systemów wyższego rzędu, jeszcze do niedawna rodziła szereg wyzwań. Co prawda sterowniki PLC oferowały możliwość relatywnie łatwego połączenia z czujnikami przewodowymi, ale już transfer danych z PLC do systemów lokalnych lub chmurowych wymagał starannego przygotowania struktur danych oraz pieczołowitej konfiguracji sieci i protokołów komunikacyjnych. Sterowniki PLC nie były bowiem kompatybilne z wszystkimi protokołami niezbędnymi do komunikacji z bardziej inteligentnymi urządzeniami peryferyjnymi, a dodatkowo możliwości ich integracji z systemami nadrzędnymi były mocno ograniczone. W efekcie poruszanie się między różnymi poziomami systemu – od warstwy sterowania przez warstwę operacyjną po systemy chmurowe i zarządzania przedsiębiorstwem – stanowiło nie lada wyzwanie (rys. 1).

Aby selekcjonować, porządkować i zarządzać danymi, należało stworzyć odpowiednią konfigurację kodu. Dodatkowego wysiłku wymagała też obsługa rozszerzonych informacji, takich jak skalowanie, jednostki inżynieryjne czy opisy znaczników. A to z kolei wiązało się z ogromnym wysiłkiem i zaangażowaniem dodatkowych elementów – sterowników PLC, bram komunikacyjnych, komputerów PC, pakietów oprogramowania, narzędzi do konfiguracji sieci i niestandardowego kodu.

Jeśli zaś nawet udało się uruchomić przesył danych, odbywał się on zawsze kosztem bezpieczeństwa. Tradycyjne sterowniki PLC nie oferowały bowiem odpowiednich zabezpieczeń przed atakami cybernetycznymi i innymi zagrożeniami typowymi dla systemów połączonych z Internetem.

…dzięki postępowi technicznemu stają się przeszłością

Na szczęście niektóre nowoczesne sterowniki PLC zawierają już komponenty umożliwiające przezwyciężenie tych trudności, tj. proste zbieranie oraz przesył danych z hali produkcyjnej do chmury i systemów wyższego rzędu. Ich producenci wykorzystali fakt, że PLC z natury rzeczy stanowią sprawdzoną i niezawodną platformę do realizacji zadań z zakresu automatyki brzegowej. Zamiast tworzyć nową kategorię urządzeń komunikacyjnych, opracowali więc nową generację sterowników PLC rozbudowaną o niezbędne elementy IT umożliwiające efektywną integrację danych z warstwy OT (rys. 2).

Aby maksymalnie usprawnić ów proces, wszystkie elementy potrzebne do integracji powinny być zawarte bezpośrednio w sterowniku PLC i dostępne dla użytkowników w standardzie. Tego typu rozwiązania mogą być wykorzystywane zarówno przez użytkowników warstwy OT, tj. wyspecjalizowanych środowisk produkcyjnych, jak i tych zaznajomionych z warstwą IT, którzy są przyzwyczajeni do korzystania z technologii bazujących na otwartych licencjach.

Sterownik PLC wyposażony w protokoły umożliwiające integrację danych łączy ze sobą systemy OT i IT, zapewniając szereg możliwości skomunikowania nowego i starszego wyposażenia produkcyjnego z systemami zarządzania przedsiębiorstwem. Zestaw owych protokołów obejmuje protokoły OT (szeregowe i sieci Ethernet), takie jak ASCII, Modbus RTI K-Seq, Modbus TCP i EtherNet/IP (ODVA), a także podstawowe protokoły IT, w tym SNTP DNS, MQTT, SMTP, SSL i protokoły usług sieciowych.

Cały szereg możliwości integracji danych

Nowoczesne sterowniki PLC oferują co najmniej kilka opcji integracji danych, a wybór konkretnej z nich zależy przede wszystkim od potrzeb danej aplikacji.

1.Gromadzenie danych w PLC i przesył przez FTP – dostępne dziś na rynku sterowniki PLC dysponują na tyle pojemną pamięcią, że mogą przechowywać dane lokalnie przez kilka godzin, dni, a nawet tygodni, a następnie przesłać je do komputera podłączonego do sieci lub chmury z wykorzystaniem protokołu transferu danych (FTP). Metoda ta sprawdza się w przypadku operacji masowych, które nie wymagają realizacji w czasie zbliżonym do rzeczywistego. Wymaga jednak odpowiedniej konfiguracji sterownika PLC (gromadzenie danych) oraz systemu nadrzędnego (przetwarzanie danych).

2. Serwer WWW – w niektórych aplikacjach sterownik PLC powinien udostępniać użytkownikom zdalnie jedynie ograniczony zasób danych w czasie zbliżonym do rzeczywistego. Niektóre sterowniki zostały w tym celu wyposażone we wbudowane serwery WWW, które umożliwiają użytkownikom tworzenie graficznych prezentacji danych i informacji w języku HTML5 oraz ich wyświetlanie w przeglądarce internetowej. Nie wymaga to zakupu dodatkowego oprogramowania ani licencji. Wadą takiego rozwiązania jest natomiast to, że wszyscy klienci muszą być połączeni z tą samą siecią i/lub wyposażeni w odpowiednie uprawnienia dostępu.

3. MQTT przez TLS – protokół MQTT (Message Queuing Telemetry Transport) nie bez powodu jest dziś uznawany za powszechny standard komunikacji między sterownikiem PLC a chmurą. Oferuje bowiem możliwość dwukierunkowej wymiany danych, przy czym to sterownik PLC inicjuje ową wymianę, przesyłając komunikaty wychodzące do centralnego brokera działającego lokalnie lub (zdecydowanie częściej) w chmurze. Zaletą takiego rozwiązania jest brak konieczności konfiguracji zapory sieciowej i warstwy IT. Choć MQTT może być także stosowany bez dodatkowych zabezpieczeń, zaleca się tu korzystanie z protokołu sieciowego TLS oraz funkcji bezpieczeństwa zaimplementowanych w samym protokole. Komunikacja za pośrednictwem MQTT jest z jednej strony szybka, a z drugiej niewrażliwa na dużą część awarii sieci typowych dla aplikacji przemysłowych i architektury brzegowej. Dostęp do danych brokera możliwy jest za pośrednictwem klientów centralnych i mobilnych, a także usług przetwarzania w chmurze, umożliwiających bezpośredni dostęp do danych gromadzonych w sterowniku PLC.

4. REST API – trzy poprzednie metody wymagały od użytkowników zarządzania i konfiguracji danych źródłowych w sterowniku PLC. Jeśli jednak sterownik wyposażony jest w serwer REST API, zewnętrzni klienci mogą inicjować komunikację i uzyskać dostęp do danych zgromadzonych w pamięci sterownika za pomocą standardowego żądania (rys. 3). Dzięki temu użytkownicy mogą w przyszłości łatwo zmieniać znaczniki danych bez konieczności modyfikacji w samym PLC. W rozwiązaniu tym klient wysyła żądanie do sterownika, a ten wywołuje odpowiednie dane ze swojej pamięci i przesyła je w łatwym do odczytania i przetwarzania formacie JSON. Wiadomości przekazywane są tu w formie żądań HTTP klientów z wykorzystaniem tradycyjnych, otwartych portów IT, takich jak port 80. Jednakże – podobnie jak w przypadku serwera WWW – zewnętrzni klienci muszą być połączeni z tą samą siecią i/lub wyposażeni w odpowiednie uprawnienia dostępu.

Wbudowane funkcje bezpieczeństwa

Jedną z naturalnych konsekwencji rozszerzenia opcji łączności i przesyłu danych jest większa podatność na ataki z zewnątrz. Innymi słowy, nowoczesne sterowniki PLC są dużo bardziej narażone na nieuprawniony dostęp do wrażliwych informacji niż ich tradycyjni kuzyni. A tym samym powinny dysponować także dużo bardziej rozbudowanymi funkcjami bezpieczeństwa.

Na co należy w tym przypadku zwrócić uwagę? Po pierwsze, sterowniki PLC powinny być domyślnie niedostępne dla zapytań z zewnątrz. Po drugie, powinny oferować możliwość zapisania w nich danych uwierzytelniających w postaci nazwy użytkownika i hasła (zarządzanych przez personel OT z użyciem narzędzi programistycznych). Po trzecie, powinny uwzględniać tzw. białą listę adresów IP, a tym samym umożliwiać sprawdzenie, którzy z zewnętrznych klientów mogą komunikować się ze sterownikiem. I po czwarte wreszcie, współczesne PLC powinny umożliwiać korzystanie z szyfrowanych połączeń TLS.

Tego typu narzędzia i zabezpieczenia zapewniają użytkownikom dostęp do różnorodnych opcji bezpiecznego przesyłu danych z i do sterownika PLC.

Zakres zastosowań nowoczesnych PLC

Gdzie można wykorzystać nowoczesne sterowniki PLC? Jednym z typowych zastosowań jest wymiana danych między różnymi aplikacjami IoT z zakresu zdalnego monitorowania procesów. Niegdyś, aby umożliwić taką wymianę, programiści musieli skonfigurować narzędzia IT w taki sposób, aby wstępnie przetwarzały one, formatowały i konfigurowały dane na potrzeby różnych systemów. Dziś rolę tę przejmują PLC – i to zarówno w nowych, jak i w istniejących systemach, uzupełniając te drugie o funkcjonalności z zakresu Internetu Rzeczy. Dzięki wykorzystaniu jednej z opisanych wyżej metod przesyłu danych sterowniki PLC zapewniają łatwą wymianę informacji między systemami, umożliwiając programistom skoncentrowanie się na obsłudze systemów nadrzędnych.

Dobrym przykładem może być tu aplikacja IoT bazująca na chmurze, której głównym zadaniem jest monitorowanie pracy urządzeń w rozproszonych lokalizacjach takich jak przepompownie, z wykorzystaniem protokołu MQTT. Zanim protokół ten był dostępny w sterownikach PLC, programiści musieli ręcznie konfigurować dostęp do poszczególnych lokalizacji, dodając dedykowane bramki komunikacyjne. Dziś zadanie to realizuje za nich sterownik (rys. 4).

PLC w komunikacji na „brzegu”

Podczas gdy jeszcze nie tak dawno przemysłowe środki automatyki charakteryzowały się wysokim stopniem specjalizacji i ograniczonymi możliwościami obsługi danych, dzisiejsze urządzenia cyfrowe z zakresu technologii operacyjnej (OT) dysponują ogromną mocą obliczeniową, która przekłada się na znacznie większe możliwości w zakresie przetwarzania danych. Dzięki temu urządzenia te mogą spełniać rosnące potrzeby użytkowników w zakresie pozyskiwania aktualnych danych w terenie i ich wykorzystywania w aplikacjach IoT i procesach analitycznych na poziomie zarządzania przedsiębiorstwem.

W roli tej bardzo dobrze sprawdzają się sterowniki PLC. Dzięki uzupełnieniu ich o protokoły typowe dla warstwy IT oraz rozbudowane funkcje bezpieczeństwa można je śmiało wykorzystać jako urządzenia brzegowe w wielu procesach przemysłowych – od dostępu do danych w terenie, przez ich przetwarzanie, aż po bezpieczne przechowywanie lub przesył do klientów IoT albo na zewnętrzną platformę bazodanową.

Damon Purvis pełni funkcję menedżera produktu sterowniki PLC w firmie AutomationDirect.