Kluczowe procesy w cyklu produkcyjnym muszą być usieciowione w celu optymalizacji wydajności produkcji oraz funkcjonowania zakładu przemysłowego.

Obecnie coraz więcej zakładów produkcyjnych staje się inteligentnymi fabrykami na skutek wykorzystywania do optymalizacji produkcji najnowszych innowacji technologicznych takich jak Internet Rzeczy (IoT – Internet of Things). Wszystkie te innowacyjne rozwiązania wymagają możliwości zbierania, udostępniania i przetwarzania strumieni danych.

Jeśli jednak wszystkie odrębne systemy używane do zarządzania każdą wydzieloną fazą procesu produkcji tworzą tzw. silosy danych (czyli zatrzymują swoje dane tylko dla siebie), to personel kierowniczy fabryk nie jest w stanie uzyskiwać praktycznych informacji, których potrzebuje. Umożliwienie swobodnego przepływu informacji przez każdy etap cyklu produkcyjnego dzięki sieciowej integracji jest konieczne, aby utorować zakładowi drogę ku fabryce przyszłości.

Zintegrowany system zarządzania zasobami przedsiębiorstwa (ERP – Enterprise Resource Management), system realizacji produkcji (MES – Manufacturing Execution System) oraz platforma zarządzania cyklem życia produktu (PLM – Product Lifecycle Management) umożliwiają kompleksowe wdrożenie koncepcji Przemysłu 4.0 poprzez połączenie w sieci podstawowych systemów zakładu i dostarczanie kierownictwu fabryk wszystkich niezbędnych, a zarazem skorelowanych danych. Dzięki nim personel kierowniczy otrzymuje potrzebne praktyczne informacje i może podejmować decyzje, których konsekwencją jest lepsza jakość wyrobów oraz większa wydajność produkcji.

Tworzenie bloków cyklu życia produktu

Tworzenie bloków cyklu życia produktu

System ERP zarządza firmą produkcyjną, MES kontroluje sam proces produkcji, zaś PLM śledzi projektowanie produktów, które są opracowywane. Te trzy systemy mają odrębne cele, jednak każdy z nich zatrzymuje dane, które są niezbędne do zrozumienia każdego etapu cyklu życia produktu w celu zmaksymalizowania wydajności produkcji i jakości produktów.

Firmy realizujące produkcję wewnętrzną zwykle wykorzystują system ERP do zarządzania informacjami, które są udostępniane działom finansowym, sprzedaży i produkcji. Systemy ERP wykorzystuje się również do śledzenia zamówień w całym procesie produkcyjnym, od odbioru poprzez produkcję do dostawy w celu lepszego poznania i zrozumienia idealnych poziomów stanów magazynowych i terminów realizacji dostaw.

System MES jest przeznaczony do pomocy w śledzeniu i zarządzaniu informacjami dotyczącymi produkcji w czasie rzeczywistym. MES działa albo minuta po minucie, albo w przedziałach czasowych co 10 lub 20 minut, zbierając i przetwarzając dane procesowe w czasie rzeczywistym, w celu kontroli i koordynacji procesów produkcyjnych, a w dalszej kolejności – poprawy identyfikowalności procesów i produktów oraz usprawnienia funkcjonowania fabryki.

PLM jest systemem dla firm, przeznaczonym do kontroli danych produktu (product data records, product records) we wszystkich etapach jego opracowywania, od koncepcji przez projektowanie do wyprodukowania. Wykorzystując PLM do zarządzania danymi produktu, fabryki mają możliwość ciągłego dostępu do pojedynczej i poprawnej wersji danych produktu w dowolnym czasie, a także mogą wdrożyć wydajny i efektywny proces zmian.

Za pomocą systemu PLM firma może zarządzać wszystkimi typami danych produktu, w tym wielopoziomową strukturą produktu (BOM – Bill of Materials) i plikami produktu. Ponadto system PLM umożliwia zgłaszanie zmian konstrukcji produktu każdemu dostawcy w łańcuchu dostaw.

Optymalizacja procesów za pomocą integracji systemów

Integracja systemu ERP z systemem MES staje się obecnie standardem dla synchronizowania danych dotyczących klientów, zamówień oraz magazynowych z halą produkcyjną, dzięki czemu możliwe jest spełnienie aktualnych wymagań dotyczących produkcji oraz do uzgadniania zużycia materiałów w celu lepszego planowania produkcji.

Zwykle system MES dostarcza do systemu ERP dane dotyczące zarówno ilości wyprodukowanych wyrobów oraz braków, jak i funkcjonowania samego zakładu. Informacje, które MES dostarcza w czasie rzeczywistym do osób zarządzających produkcją w firmie, mogą być wykorzystane do dokładnego ustawienia harmonogramów produkcji.

Integracja systemu MES z systemem PLM staje się obecnie coraz popularniejsza, ponieważ producenci poszukują sposobów na skrócenie czasu wytwarzania produktów w odpowiedzi na zwiększony popyt oraz stworzenia pętli sprzężenia zwrotnego między różnymi elementami cyklu życia produktu (np. między projektowaniem a produkcją) w celu lepszego zarządzania jakością.

Zintegrowanie systemów ERP i PLM daje jasny i kompleksowy obraz statusu poleceń zmian inżynierskich, obejmujących odpowiednie porządki prac, zmiany stanów magazynowych oraz komunikację z dostawcami.

System PLM dostarcza do systemu MES informacje dotyczące struktury BOM, które mogą przyśpieszyć cykl produkcji przez wyeliminowanie wymiany niekompletnych lub niedokładnych informacji pomiędzy projektantami produktu a pracownikami znajdującymi się na hali fabrycznej. Dzięki integracji systemów MES i PLM producenci zyskują także elastyczność i mogą dostosować produkowane wyroby do wymagań jakiegoś kraju czy odbiorcy, co może wyeliminować bardzo dużą ilość pracy przy ręcznym dokładnym ustawianiu procesu produkcyjnego.

Współdzielenie informacji pomiędzy tymi systemami wypełnia lukę między etapem opracowywania produktu a jego dostawą oraz eliminuje błędy, do których skłonność mają procesy wymagające intensywnej pracy manualnej, wymagane do skonsolidowania informacji.

Chociaż istnieje wiele korzyści z integrowania tych kluczowych systemów przedsiębiorstwa, to należy podkreślić, że proces ten jest stosunkowo nowy. Inżynierowie, informatycy (działy IT) i pracownicy operacyjni (działy OT) traktowali i traktują swoje systemy jako swoje własne zasoby, które są wykorzystywane do realizacji ich indywidualnych celów. Systemy zamknięte wraz z protokołami komunikacyjnymi i sieciami firmowymi stworzyły w wielu zakładach i przedsiębiorstwach skomplikowane techniczne przeszkody, utrudniające łatwy przepływ danych pomiędzy systemami.

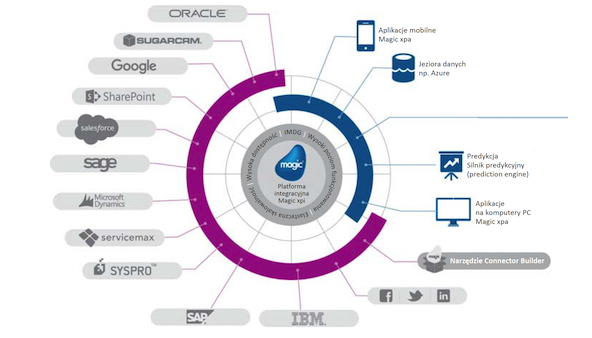

Gdy systemy są zintegrowane ze sobą, to istnieje tradycyjna duża zależność od ręcznego pisania kodu (hand coding). Jednak w przypadku modyfikacji systemowej jednego lub drugiego systemu może dojść do awarii, a ponadto wymagana jest stała konserwacja i przeróbki. Dlatego też integracje wielopunktowe, wykorzystujące oprogramowanie pośredniczące (middleware), mogą zapewnić standardową metodę zarządzania i uzgadniania danych, co przyśpiesza i upraszcza proces integracji.

Systemy ERP, MES i PLM mają pewne charakterystyczne dla siebie funkcje, co daje organizacji lepszą kontrolę nad jej procesami produkcyjnymi i może utorować jej drogę do Przemysłu 4.0, gdy systemy te są wykorzystywane razem. Razem mogą one przyśpieszyć produkcję i zwiększyć jakość wyrobów, tworząc swego rodzaju kręgosłup innowacji dokonywanych w celu stałego ulepszania procesu produkcyjnego.

Javier Jiménez jest prezesem firmy Magic Software Enterprises Americas.