Urządzenia i technologie komunikacji z zakresu Przemysłowego Internetu Rzeczy nie bez racji budzą obawy wielu użytkowników: ich wybór, instalacja i obsługa nie są bowiem łatwe. Dlatego warto skorzystać z pomocy doświadczonego integratora, który pomoże zminimalizować ryzyko i koszty wdrożenia.

Coraz większa grupa użytkowników – zarówno komercyjnych, jak i przemysłowych – zna pojęcie i podstawowe założenia Internetu Rzeczy (IoT). Wiedzą, że składają się na niego inteligentne urządzenia i czujniki, które komunikują się zarówno między sobą, jak i z siecią oraz urządzeniami mobilnymi, a efektem owej komunikacji jest ułatwiony dostęp do danych. W skorzystaniu z zalet takiego dostępu przeszkadza im jednak fakt, że albo nie mają pojęcia, jak stworzyć aplikację IoT, albo mają gotowy projekt, ale niechętnie delegują do tego zadania własnych pracowników z obawy, że ucierpią na tym inne obowiązki zawodowe.

Nie jest to zresztą jedyna obawa związana z wdrożeniem Internetu Rzeczy. Wątpliwości może rodzić także fakt, że wiele popularnych gadżetów IoT przeznaczonych na rynek konsumencki świetnie sprawdzi się jako elementy domowych systemów rozrywki, ale nie poradzi sobie w wymagających aplikacjach przemysłowych. W sprzedaży dostępnych jest oczywiście wiele urządzeń dedykowanych Przemysłowemu Internetowi Rzeczy (IIoT), ale aby w pełni wykorzystać ich zalety, trzeba je odpowiednio dobrać i wdrożyć.

Wiedza to podstawa

Projekty z zakresu Przemysłowego Internetu Rzeczy obejmują szereg komponentów, w tym sprzęt (urządzenia), okablowanie, oprogramowanie, protokoły komunikacyjne, usługi chmurowe i interfejsy użytkowników. I nawet jeśli dane urządzenie lub oprogramowanie zostało stworzone specjalnie na potrzeby IIoT, nie oznacza to jeszcze, że wystarczy je podłączyć na zasadzie plug & play.

Część dostawców sprzętu, oprogramowania i usług automatyzacji – świadoma tego problemu – bazując na sprawdzonych metodach doboru i wdrażania poszczególnych komponentów systemu, wyspecjalizowała się w tworzeniu i dostarczaniu funkcjonalnych rozwiązań IIoT. Tego typu dostawcy i integratorzy wykorzystują szeroką wiedzę na temat środków automatyzacji, projektowania instalacji elektrycznych, tworzenia sieci, programowania aplikacji i budowy systemów bazujących na chmurze, aby na tej podstawie tworzyć niedrogie i efektywne systemy Przemysłowego Internetu Rzeczy. A wszystko, co musi zrobić klient, sprowadza się do rzetelnego wypełnienia formularza.

Po co mi IIoT?

Producenci maszyn dla sektora OEM i zakłady produkcyjne zadają sobie sporo trudu, aby zapewnić wysoką produktywność swoich urządzeń i systemów. Najlepsze efekty w tym zakresie przynosi konsekwentne monitorowanie, optymalizacja i diagnozowanie posiadanego wyposażenia – najlepiej w połączeniu z możliwością zdalnej nastawy parametrów systemu. Zadanie to wymaga jednak zdalnego dostępu do danych systemowych.

Stworzenie takiego dostępu utrudnia fakt, że maszyny mogą być rozlokowane nie tylko w różnych punktach zakładu, ale także w najróżniejszych miejscach na świecie. Zaś procesy obróbcze w danym obiekcie mogą bazować na wielu systemach rozmieszczonych w innych lokalizacjach, takich jak przepompownie, instalacje do produkcji OZE czy zespoły zbiorników.

Zbieranie danych z tego typu rozproszonych lub odległych lokalizacji było oczywiście możliwe również w czasach, gdy o Internecie Rzeczy nikt jeszcze nie słyszał. Stworzenie odpowiedniej infrastruktury bazującej na sieciach radiowych lub kablowych wymagało jednak znacznych nakładów – zarówno na etapie projektowania, jak i wdrożenia. Upowszechnienie telefonów komórkowych częściowo rozwiązało ten problem, jednak wraz z szybkim wzrostem ilości danych spływających z monitorowanych systemów aplikacje bazujące na sieciach komórkowych przestały się sprawdzać. W razie problemów z łącznością trzeba było bowiem wysłać pracownika na miejsce, a to generowało dodatkowe koszty i opóźnienia.

Systemy oparte na Przemysłowym Internecie Rzeczy w prosty sposób niwelują te trudności, zapewniając łatwy dostęp do danych oraz możliwość parametryzacji procesów – pod warunkiem że użytkownik jest w stanie zdefiniować, zaprojektować, zintegrować, zainstalować i obsłużyć taki system.

Pocieszający może być fakt, że wiele technologii składających się na IIoT doczekało się już komercjalizacji, co oznacza, że są dostępne w standardzie od ręki. Duża grupa czujników i urządzeń wykonawczych dysponuje też odpowiednią wbudowaną mocą obliczeniową, zaś sieci bezprzewodowe i aplikacje na smartfony są coraz szybsze i bardziej niezawodne. Niezawodna i wszechobecna jest też łączność internetowa, usługi chmurowe oraz inteligentne urządzenia mobilne.

Zła wiadomość jest natomiast taka, że większość przedsiębiorstw przemysłowych dysponuje co prawda personelem zajmującym się projektowaniem i zarządzaniem procesami, ale już nie specjalistą (nie mówiąc już o kilku specjalistach) mającym doświadczenie w zakresie technologii IIoT, np. wyboru komponentów, konfiguracji oprogramowania czy tworzenia sieci lokalnych i połączeń internetowych/mobilnych. A nawet jeśli zatrudniają takich pracowników, stworzenie odpowiedniej, w pełni funkcjonalnej aplikacji będzie ich kosztowało sporo czasu i trudu, choćby ze względu na konieczność gruntownego przetestowania wielu opcji.

Alternatywą jest zatrudnienie doświadczonego dostawcy rozwiązań IIoT, który, korzystając ze sprawdzonych metod wdrożeniowych, pomoże przedsiębiorstwu zaprojektować i zainstalować odpowiednią aplikację, unikając przy tym wielu nieprzewidzianych problemów.

Tworzenie aplikacji IIoT krok po kroku

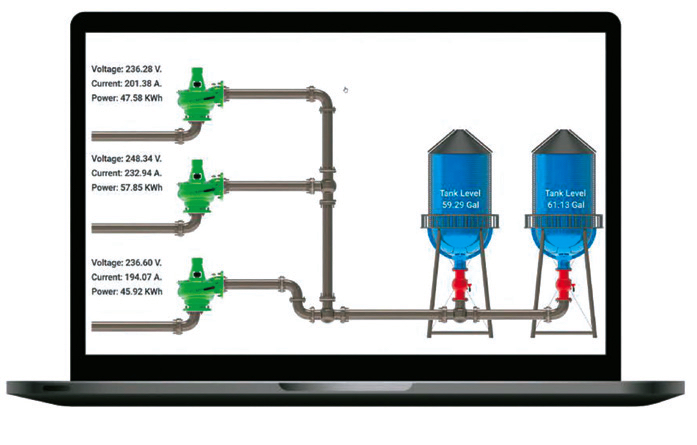

Jako że użytkownicy systemów IIoT działają w wielu branżach i korzystają z najróżniejszych platform sprzętowych, każdy z nich będzie korzystał z innej konfiguracji komponentów IIoT. Dlatego dostawca owych komponentów musi najpierw przeanalizować wykorzystywane w przedsiębiorstwie technologie i ich zastosowania, aby na tej podstawie określić najlepszy sposób implementacji IIoT. Wszystkie aplikacje Przemysłowego Internetu Rzeczy mają jednak jeden wspólny mianownik: oferują możliwość zdalnego zbierania, przesyłu i analizy danych. Wszystkie składają się też z sześciu podstawowych komponentów (rys. 1):

- źródeł danych: czujników lub inteligentnych urządzeń peryferyjnych,

- urządzeń brzegowych zbierających i wstępnie przetwarzających dane,

- urządzeń komunikacyjnych do transmisji danych za pomocą lokalnej sieci przewodowej lub bezprzewodowej, Internetu lub sieci komórkowej,

- platformy chmurowej do zbierania, analizy i wizualizacji danych,

- standardowych lub zindywidualizowanych modułów do pomiaru i analizy danych, które dostarczają użytkownikowi informacji umożliwiających podejmowanie właściwych decyzji,

- dostępu mobilnego/sieciowego zapewniającego podgląd wyników analizy, dostęp do danych i wprowadzanie zmian konfiguracyjnych.

Projektowanie aplikacji IIoT zaczyna się na „brzegu”, tj. od urządzeń peryferyjnych zbierających dane w terenie. Zamiast stawiać na jedno uniwersalne, ale niedopasowane rozwiązanie, lepiej na tym etapie zastanowić się, które z urządzeń brzegowych oferuje funkcje konfiguracji i programowania, umożliwiające zbieranie i wstępną obróbkę interesujących nas zbiorów danych. Do wyboru mamy kilka opcji:

- programowalne sterowniki logiczne (PLC) – stosowane głównie w automatyzacji,

- interfejsy człowiek-maszyna (HMI) – stosowane głównie do wizualizacji,

- bramy brzegowe – stosowane głównie do transferu i przetwarzania danych.

Kolejnym krokiem będzie umożliwienie przesyłu danych do wyższych warstw systemu za pośrednictwem Internetu lub mobilnej sieci komórkowej. W tym celu wybrane urządzenie brzegowe powinno zapewniać możliwość połączenia z siecią w sposób, który z jednej strony uchroni nas przed awariami, a z drugiej – pozwoli na optymalne wykorzystanie pasma (przepustowość), ograniczając koszty przesyłu.

Do przesyłu danych wykorzystuje się różne protokoły komunikacyjne, takie jak OPC Unified Architecture (UA) czy http. Najlepsze rezultaty przynosi jednak zastosowanie lekkiego protokołu MQTT, opartego na wzorcu publikacja/subskrypcja, w którym dane publikowane są na serwerze w określonych interwałach czasowych lub jedynie wówczas, gdy ulegają zmianie. W tym modelu komunikacji każdy klient może uzyskać dostęp do serwera, aby otrzymać wgląd w najnowsze dane. Co więcej, komunikacja ta jest inicjowana na „brzegu” z wykorzystaniem komunikatów wychodzących, dzięki czemu dział IT nie musi konfigurować firewalla. Niektóre konstrukcje i modele sterowników PLC i HMI dysponują wbudowanym protokołem MQTT, jednak jego wydajność jest zwykle niewielka. Więcej funkcjonalności oferują w tym zakresie bramy brzegowe.

Broker MQTT może być zlokalizowany na serwerze lokalnym, jednak dużo popularniejszym i bardziej elastycznym rozwiązaniem jest umieszczenie go w chmurze, takiej jak Amazon Web Services.

Kolejnym etapem tworzenia architektury IIoT będzie wdrożenie oprogramowania do przetwarzania i wizualizacji zbieranych danych. Powinno ono dysponować funkcjami umożliwiającymi zaawansowaną analizę danych, w tym obliczanie kluczowych wskaźników efektywności (KPI) i innych indykatorów, pozwalających na optymalizację procesów z wykorzystaniem metod prewencyjnych i predykcyjnych. A jednocześnie musi być elastyczne oraz łatwe w użytkowaniu i utrzymaniu.

Najlepszym sposobem na sprostanie tym wymogom jest stworzenie konfigurowalnej platformy chmurowej, dostępnej w modelu „oprogramowanie jako usługa” (Software as a Service – SaaS). Model ten zapewnia użytkownikowi możliwość samodzielnej konfiguracji oprogramowania, choć w większości przypadków zadanie to realizuje za niego integrator (rys. 2). Tworząc tego typu platformę, należy zawczasu zadbać o zapewnienie odpowiedniego poziomu bezpieczeństwa cybernetycznego. To również zadanie integratorów, którzy z reguły rozszerzają zakres funkcji bezpieczeństwa wbudowanych w poszczególne komponenty i usługi o następujące zabezpieczenia:

Ochrona urządzeń peryferyjnych

- każde urządzenie peryferyjne dysponuje unikatowym identyfikatorem i hasłem i łączy się z innymi urządzeniami z wykorzystaniem kanału WebSocket over SSL (WSS),

- standardowo komunikaty szyfrowane są jednokierunkowo z wykorzystaniem certyfikatu SSL/TLS; możliwe jest także szyfrowanie dwukierunkowe z użyciem certyfikatu x.509.

Ochrona infrastruktury

- wszystkie serwery i brokerzy zlokalizowani są na serwerach chmurowych renomowanych dostawców (Amazon, Microsoft) z możliwością dostępu do dedykowanego serwera i domeny,

- infrastruktura serwerowa zbudowana jest na bazie skalowalnych horyzontalnie/naprawialnych klastrów mikrousług, zapewniających jej niezakłócone działanie,

- aplikacja rozwijana jest przez rzetelnego dewelopera,

- system jest regularnie poddawany wewnętrznym kontrolom,

- infrastruktura jest regularnie aktualizowana, a wszystkie luki w systemie są na bieżąco likwidowane,

- istnieje możliwość przeprowadzenia niezależnej kontroli funkcjonowania platformy,

- aktywność na platformie monitorowana jest non stop w celu szybkiego wykrycia naruszeń bezpieczeństwa i ataków, zaś dostępne procedury przywracania systemu po ataku lub awarii zapewniają możliwość odzyskania danych.

Ochrona na poziomie interfejsu użytkownika

- wymiana danych między serwerami i interfejsami użytkownika jest zabezpieczona protokołem SSL/TLS, zaś wszystkie certyfikaty i klucze szyfrowania odnawiane są co 60 dni (większość stron zapewnia odnawianie tylko co 360 dni),

- sesje użytkownika są zabezpieczane złożonymi hasłami, zaś wszystkie logowania i aktywności są rejestrowane,

- lista kontroli dostępu (ACL) gwarantuje, że każdy użytkownik ma dostęp tylko do przydzielonych mu zasobów.

Podczas ewaluacji rozwiązania IIoT należy sprawdzić, czy wszystkie powyższe elementy zostały wdrożone i są stosowane zgodnie z najlepszymi praktykami.

Użyteczny formularz

Każda aplikacja IIoT składa się z wielu różnych elementów, które można dostosować do specyficznych wymogów użytkownika. Aby spełniała owe wymogi, konieczna jest więc ścisła współpraca między klientem a integratorem. Proces ten można usprawnić dzięki formularzom lub listom kontrolnym, umożliwiającym użytkownikowi wypisanie najważniejszych parametrów wejściowych i wyjściowych aplikacji oraz uzupełnienie ich o stosowne komentarze. Lista taka pomoże integratorowi zaproponować jedną lub kilka optymalnych konfiguracji urządzeń brzegowych.

Gdy koncepcja zostanie zatwierdzona, integrator może przystąpić do projektowania paneli użytkownika, wyboru komponentów sieciowych i przetwarzania danych oraz konfiguracji i programowania urządzeń brzegowych. Kolejnym krokiem będzie konfiguracja serwera MQTT w chmurze, a także stworzenie i dostosowanie aplikacji chmurowej, kont użytkowników i interfejsów użytkownika. Od momentu zainstalowania urządzeń brzegowych stworzenie kompletnej aplikacji IIoT monitorującej pracę systemu zajmie zaledwie kilka godzin.

IIoT w praktyce

Jak działa taka aplikacja? Przyjrzyjmy się konkretnemu przykładowi: zakład produkcyjny obsługuje prawie 100 wykrawarek i maszyn CNC, generujących dane, których zbieranie i analiza może się przyczynić do optymalizacji wydajności i procedur predykcyjnego utrzymania ruchu. Aby móc efektywnie monitorować i zbierać te dane, integrator zabudował na każdej maszynie jednostkę zdalnego sterowania (RTU). Jednostka ta wykorzystuje sterownik PLC do monitorowania danych przesyłanych kablowo lub szeregowo, a także przekazuje je do innego sterownika PLC pełniącego funkcję nadrzędnego koncentratora danych (rys. 3).

Koncentrator ten został z kolei zintegrowany z platformą IIoT opartą na chmurze, dzięki czemu możliwe stało się zapisywanie informacji w bazie danych, dostarczanie w czasie rzeczywistym danych do interfejsów, ściąganie danych oraz wykonywanie analiz stanowiących podstawę raportów na temat utrzymania ruchu. Dzięki temu użytkownik mógł zwiększyć dostępność maszyn, a także ograniczyć czas i koszty ich serwisowania.

Maryam Afshar jest menedżerem produktu, a Brian Gallogly – dyrektorem firmy Quantum Automation.